Analiza odwrotna - algorytm

Zgodnie z tym,co zostało powiedziane we wstępie do tego rozdziału algorytm analizy odwrotnej składa się z trzech głównych etapów:

Algorytm analizy odwrotnej został przedstawiony schematycznie na rys. 8.1. Dla tych, którzy chcą poszerzyć wiedzę z danego tematu podana została literatura przedstawiająca rozwiązanie rzeczywistych problemów przy pomocy analizy odwrotnej - Literatura.

Doświadczenie

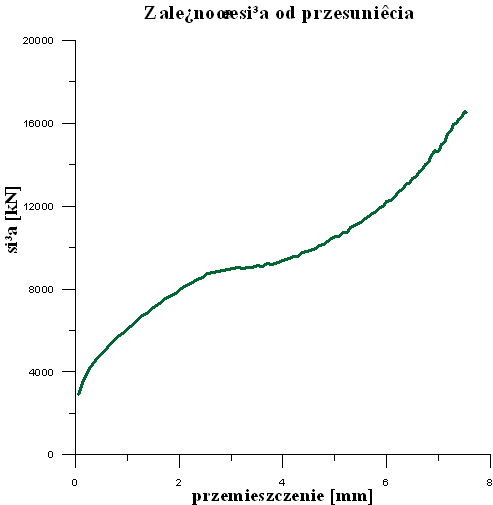

Doświadczenie jest przeprowadzane w celu uzyskania danych wejściowych do procesu analizy odwrotnej. W przedstawionym przykładzie danymi wejściowymi są wyniki otrzymane w czasie przeprowadzania prób plastometrycznych, do których należą próby: rozciągania, ściskania i skręcania. Na rys. 8.2 zostało przedstawione przykładowe urządzenie do przeprowadzania takich prób. Obecnie są to w pełni zautomatyzowane urządzenia dające bardzo dokładne wyniki. W wyniku przeprowadzenia doświadczenia uzyskujemy np. zależność siły od przemieszczenia (rys 8.3). Odwołując się do teorii w części przedstawiającej czym jest problem odwrotny, dane uzyskane w części doświadczalnej są składowymi wektora d, opiszmy go jako dm.

W zależności od celu przeprowadzania analizy odwrotnej można wykonywać inne próby, dzięki którym otrzymujemy interesujące nas wyniki, np. rozkład temperatury wyznaczony w próbie dylatometrycznej. Celem badań dylatometrycznych jest wyznaczenie w metalach lub ich stopach początku i końca przemian fazowych zachodzących podczas założonych zabiegów cieplnych, wyznaczenie współczynników liniowej rozszerzalności lub określenie procesów zachodzących podczas rozmaitych zabiegów obróbki cieplnej przez naśladowanie tych zabiegów w dylatometrze. W przypadku tej metody badań danymi mierzonymi (wektor dm) bedą np. temperatury początku i końca przemian fazowych. Zmiennymi zewnętrznymi procesu, czyli składowymi wektora p są prędkości chłodzenia próbek. Natomiast celem analizy odwrotnej będzie wyznaczenie współczynników modelu przemian fazowych (zoabcz).

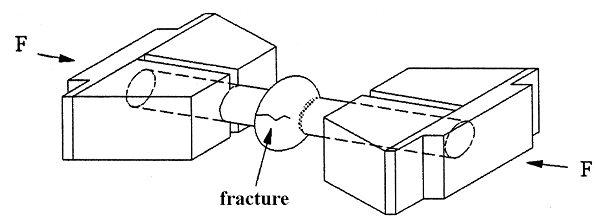

Kolejnym doświadczeniem jest próba SICO (Strain Induced Crack Opening), przy użyciu której badana jest odporność na pękanie. Do zalet tej próby należy przede wszystkim powtarzalność wyników, dzięki możliwości dokładnego określenia warunków brzegowych działających na próbkę oraz możliwość stosowania dużych odkształceń.

Próba SICO składa się z dwóch etapów:

- nagrzewania oporowego próbki,

- spęczania.

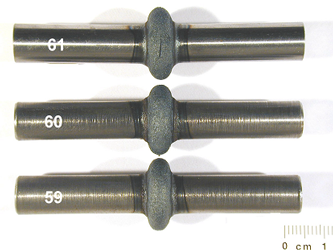

Strefa środkowa próbki podlega intensywnemu płynięciu plastycznemu, co powoduje jej wybrzuszenie. Gdy odkształcenie obwodowe osiągnie wartość krytyczną, powstaje pęknięcie. Wygląd próbek po próbie SICO przedstawiono na rysunku 8.5

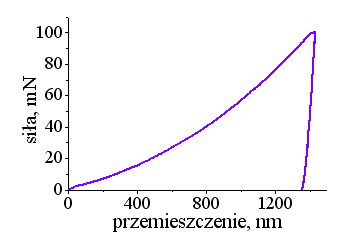

W inżynierii materiałowej wielką wagę przywiązuje się do budowy warstwy wierzchniej materiałów, która może odznaczać się właściwościami znacznie odbiegającymi od właściwości ich wnętrza. Pomimo niewielkiej grubości, jej budowa wpływa silnie na istotne właściwości fizyko-chemiczne, takie jak twardość, moduł Younga, odporność na starzenie, stabilność termiczną, adhezję, tarcie czy zużycie ścierne. Klasyczne pomiary zawodzą zupełnie w przypadku cienkich warstw i powłok. W takim wypadku często wykorzystuje się więc techniki nanoindentacji. Jedną z nich jest próba wciskania wgłębnika, w czasie której kontroluje się siłę i głębokość wciskania. W doświadczeniu stosuje się diamentowy, ostrosłupowy wgłębnik Berkovicha. Analizowane własności powłok to: twardość i moduł sprężysto-plastyczny. Każdy etap wciskania składa się z fazy obciążenia i całkowitego lub częściowego odciążenia próbki. Przykładowy wykres siła–przemieszczenie z jednego etapu wciskania przedstawiono na rysunku 8.6. Należy zwrócić uwagę na przemieszczenia, które są rzędu nano- i mikrometrów.

Symulacja

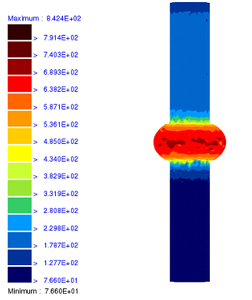

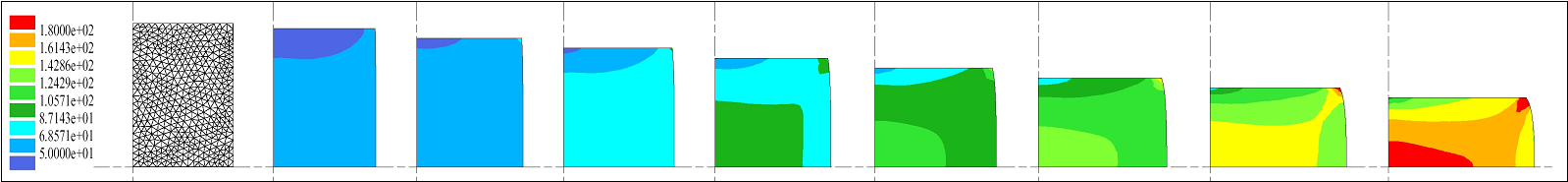

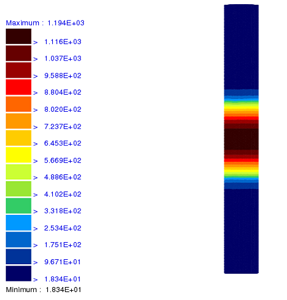

Pod pojęciem symulacji najczęściej rozumiemy symulację wykonaną przy pomocy metody elementów skończonych, inne metody numeryczne stosowane w modelowaniu przetwórstwa materiałów zostały przedstawione tutaj. W celu przeprowadzenia symulacji konieczne jest wprowadzenie danych wejściowych. Informacje te opisują w jakich warunkach przebiega proces. Wynikiem działania symulacji są, podobnie jak w przypadku wyników prób plastometrycznych, składowe wektora d, opiszmy je jako dc. Wynikiem symulacji MES może być rozkład naprężeń, odkształceń, temperatur i inne parametry wyjściowe, na rysunku 8.4 przedstawiono przykład wyników symulacji MES dla próby spęczania oraz próby SICO.

Optymalizacja

Na tym etapie algorytmu wyznaczone są już dwa wektory parametrów wyjściowych dm i dc. Zgodnie z definicją problemu odwrotnego dane te posłużą do wyznaczenia wartości wektora x i/lub p. Najczęściej analiza odwrotna wykorzystywana jest do wyznaczenia parametrów reologicznych materiału (parametry opisujące funkcję naprężenia uplastyczniającego), choć może być wykorzystywana do uzyskania innych parametrów modelu (np. współczynnik tarcia) lub parametrów zewnętrznych (np. temperatura otoczenia).

Proces optymalizacji wykorzystuje funkcję celu. Jest to kryterium, według którego można oceniać dokonany wybór rozwiązania spośród dopuszczalnych rozwiązań (wariantów). Funkcja celu może przyjmować różne postacie, jej najprostsza postać dla procesu analizy odwrotnej została przedstawiona poniżej.

Wzór powyżej wykorzystuje rozwiązania z poprzednich kroków algorytmu: symulacji oraz doświadczenia. Wartość funkcji celu Φ określa jak poszczególne rozwiązania różnią się od siebie. Można także powiedzieć, że wartość funkcji celu wyznacza błąd danego rozwiązania, im wartość mniejsza tym rozwiązanie dokładniejsze.

Kolejnym krokiem jest ocena uzyskanej wartości funkcji celu. Konieczne jest określenie czy rozwiązania uzyskane z poszczególnych kroków obliczeniowych są zbieżne, tzn. czy wraz ze wzrostem ilości obliczeń błąd maleje. Jeśli rozwiązanie spełnia kryterium zbieżności oraz otrzymany błąd jest odpowiednio mały to uzyskane parametry można określić mianem optymalnych parametrów procesu. W przeciwnym razie, tzn. błąd jest zbyt duży, wykonuje się minimalizację funkcji celu. Uzyskane w ten sposób nowe parametry są danymi wejściowymi do nowej symulacji, a algorytm wykonuje się ponownie. Dopuszczalny błąd, a zatem dokładność rozwiązania może być ustalona arbitralnie.

Minimalizację funkcji celu można wykonać jedną z wielu metod optymalizacyjnych, np. metodami gradientowymi, bezgradientowymi, algorytmami genetycznymi. Zagadnienie optymalizacji jest na tyle rozległe, że nie mieści się w ramach przedmiotu Modelowanie przetwórstwa materiałów. Więcej informacji na temat metod optymalizacji można znaleźć w podanej literaturze.

Literatura

- Gelin J.C., Ghouati O., An Inverse Method for Determining Viscoplastic Properties of Aluminium Alloys, J. Mat. Proc. Techn., 45, 1994, 435-440

- Kusiak J., Pietrzyk M., Lenard J.G., Application of FE Simulation of the Compression Test to the Evaluation of Constitutive Equation for Steels at Elevated Temperatures, Proc. NUMIFORM’95, ed. Shen S.F., Dawson P.R., A. Balkema, Ithaca, 1995, 277-282

- Szeliga D., Pietrzyk M., Identification of Rheological and Tribological Parameters, Metal Forming Science and Practice, A State-of-the-art Volume in Honour of Professor J.A. Schey’s 80th Birthday, ed., Lenard J.G., Elsevier, Amsterdam, 2002, 227-258

- Szeliga D., Gawąd J., Pietrzyk M., Inverse Analysis for Identification of Rheological and Friction Models in Metal Forming, Comp. Meth. Appl. Mech. Engrg., 195, 2006, 6778-6798

b)

b)